Sperrholzhersteller weisen auf wichtige Bedenken hinsichtlich Furniertrocknungsmaschinen hin

Für Sperrholzhersteller ist der Einsatz von Furniertrocknungsanlagen ein entscheidender Schritt, der sich direkt auf Produktqualität, Produktionseffizienz und Wirtschaftlichkeit auswirkt. Im Folgenden sind die wichtigsten Aspekte aufgeführt, die ihnen typischerweise Priorität einräumen:

1. Gleichmäßige Trocknung und Kontrolle des Feuchtigkeitsgehalts

Die wichtigste Voraussetzung für die Sperrholzproduktion ist ein gleichmäßiger Holzfeuchtegehalt (FG) der Furniere. Ungleichmäßige Trocknung führt zu Problemen wie Verziehen, Rissbildung oder Delamination beim Verkleben, da die Haftung des Klebstoffs von einem gleichmäßigen FG über alle Schichten hinweg abhängt. Hersteller überwachen die FG-Zielwerte (oft 6–12 % bei Tropenhölzern, etwas höher bei Nadelhölzern) und fordern einen gleichmäßigen FG-Gehalt.

Trocknungsanlagen, die enge Toleranzen der Holzfeuchte (±0,5–1 %) einhalten können. Eine ungleichmäßige Holzfeuchte ist eine Hauptursache für die Verringerung der Festigkeit von Sperrholz und für Produktionsfehler.

2. Erhaltung der Furnierqualität

Furniere sind dünn (0,3–3 mm) und anfällig für mechanische Beschädigungen oder thermische Zersetzung während des Trocknens. Hersteller haben daher Bedenken hinsichtlich folgender Punkte:

Oberflächenrisse oder Abplatzungen: Verursacht durch übermäßige Spannung, schnelle Temperaturänderungen oder ungeeigneten Walzendruck.

Faserkollaps: Übermäßiges Trocknen oder hohe Temperaturen können zum Zusammenbruch der Zellstrukturen führen, wodurch die Furnierdicke und -festigkeit verringert werden.

Verfärbungen: Überhitzung oder mangelhafte Belüftung können zu ungleichmäßigen Flecken oder Verdunkelungen führen und die ästhetische und strukturelle Qualität beeinträchtigen.

3. Produktionseffizienz und Durchsatz

Sperrholzproduktionsanlagen arbeiten in Hochdurchsatzzyklen, daher wirkt sich die Trocknungsgeschwindigkeit direkt auf die Gesamtproduktivität aus.

Trocknungszykluszeit: Kürzere Zyklen (z. B. 8–24 Stunden für 3 mm Furniere) reduzieren Engpässe.

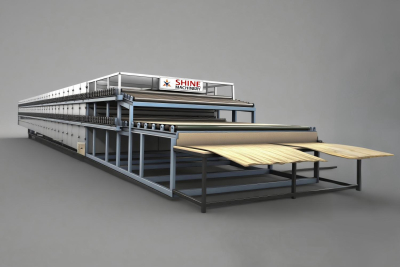

Chargen- vs. kontinuierliche Verarbeitung: Kontinuierliche Trockner (z. B. Rollenherdtrockner) werden aufgrund des höheren Durchsatzes für die Produktion im großen Maßstab bevorzugt, während Chargentrockner zwar für kleinere Betriebe geeignet sein können, jedoch das Risiko von Ausfallzeiten zwischen den Chargen bergen.

Kompatibilität mit vorgelagerten/nachgelagerten Prozessen: Die nahtlose Integration in Schäl-, Schneide- und Klebelinien minimiert Materialhandhabungs- und Wartezeiten.

4. Energieverbrauch und Kosten

Die Trocknung macht etwa 30–50 % des gesamten Energieverbrauchs in Sperrholzfabriken aus. Hersteller priorisieren:

Thermische Effizienz: Maschinen mit Wärmerückgewinnungssystemen (z. B. Rückgewinnung der Abwärme zur Vorwärmung eingehender Furniere) reduzieren die Brennstoff-/Stromkosten.

Anpassungsfähigkeit der Energiequellen: Flexibilität bei der Nutzung von Biomasse (z. B. Sägemehl, Reishülsen), Erdgas oder Strom je nach lokaler Verfügbarkeit und Preisgestaltung.

Kosten pro getrockneter Einheit: Ausgleich der anfänglichen Investitionen in die Ausrüstung mit den langfristigen Betriebskosten (Energie, Arbeitskräfte, Wartung).

5. Zuverlässigkeit und Instandhaltung der Ausrüstung

Langlebigkeit der Komponenten: Heizelemente (Dampfspulen, Infrarotpaneele), Walzen und Steuerungssysteme müssen hohen Temperaturen und Dauerbetrieb standhalten.

Wartungsfreundlichkeit: Leicht zugängliche Teile (z. B. Filter, Lager) und modulare Bauweise vereinfachen Reparaturen und reduzieren die mittlere Reparaturzeit (MTTR).

Automatisierung der Überwachung: Sensoren für Temperatur, Luftfeuchtigkeit und Furnierdicke ermöglichen eine vorausschauende Wartung (z. B. Warnung bei Walzenfehlausrichtung, bevor Schäden entstehen).

6. Einhaltung von Umweltauflagen und Sicherheit

Moderne Fabriken unterliegen strengen Vorschriften hinsichtlich Emissionen und Arbeitssicherheit:

Emissionen flüchtiger organischer Verbindungen (VOC) und Partikel: Bei Trocknungsprozessen können flüchtige organische Verbindungen (VOC) aus Klebstoffen oder Holzharzen freigesetzt werden; die Hersteller verlangen daher Abgasreinigungssysteme (z. B. katalytische Oxidationsanlagen), um die örtlichen Luftqualitätsstandards zu erfüllen.

Staubkontrolle: Die beim Trocknen entstehenden Furnierfeinpartikel müssen aufgefangen werden, um Brandgefahren vorzubeugen und saubere Arbeitsbereiche zu gewährleisten.

Sicherheit des Bedieners: Schutzvorrichtungen um Hochtemperaturzonen, Not-Aus-Systeme und ergonomisches Design (z. B. Reduzierung des manuellen Be- und Entladens) sind obligatorisch.

7. Anpassungsfähigkeit an Furnierarten und -stärken

Sperrholzwerke verarbeiten verschiedene Furnierarten (Harthölzer, Weichhölzer, Bambus) und Stärken (0,3–3 mm). Die Hersteller benötigen Trockner, die:

Parameter dynamisch anpassen: Temperatur, Luftfeuchtigkeit und Luftgeschwindigkeit an unterschiedliche Holzdichten anpassen (z. B. benötigen dichtere Tropenhölzer weniger Wärme, um ein Zusammenfallen zu vermeiden).

Bewältigt variable Größen: Kann breite Furniere (bis zu 2,5 m) oder unregelmäßige Formen ohne Verklemmen oder Kantenbeschädigung aufnehmen.