Herausforderungen beim Trocknen europäischer Hartholzfurniere: Wichtige Überlegungen für Hersteller

Europäische Harthölzer wie Buche, Eiche und Birke werden wegen ihrer Dichte, Maserung und Vielseitigkeit für Möbel, Fußböden und dekorative Anwendungen geschätzt. Das Trocknen ihrer Furniere – dünne Holzscheiben, die in Sperrholz und anderen Verbundprodukten verwendet werden – stellt die Hersteller jedoch vor erhebliche Herausforderungen, vor allem aufgrund der inhärenten Eigenschaften des Materials und der Verarbeitungsschritte vor der Trocknung.

Hoher Feuchtigkeitsgehalt durch Vortrocknen mit Dämpfen

Ein entscheidender Schritt bei der Vorbereitung von Hartholzstämmen zum Furnierschälen ist das Dämpfen. Dadurch wird das Holz weicher und das Schneiden erleichtert. Dieser Prozess erhöht jedoch den Feuchtigkeitsgehalt (MC) der resultierenden Furniere drastisch. Im Gegensatz zu weicheren Hölzern oder ungedämpften Harthölzern weisen gedämpfte europäische Hartholzfurniere einen deutlich höheren MC-Gehalt auf als ungedämpfte Furniere. Dies erfordert eine präzise Temperaturkontrolle und eine sorgfältige Regulierung der Trocknungsgeschwindigkeit, um Fehler zu vermeiden.

Erheblicher Wärmebedarf

Das Trocknen dieser Hartholzfurniere mit hohem MC-Gehalt erfordert einen hohen Energieaufwand. Durchschnittlich werden für die Trocknung von 1 m3 Hartholzfurnier etwa 400.000 kcal thermische Energie benötigt. Daher ist die Kesselauswahl für Hersteller von entscheidender Bedeutung: Bei zu kleinen Kesseln besteht die Gefahr einer unvollständigen Trocknung oder längerer Zyklen, während überdimensionierte Systeme Energie verschwenden und die Betriebskosten erhöhen.

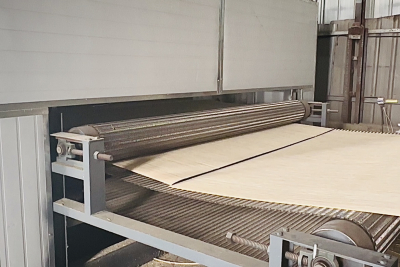

Kritische Anforderungen an Furniertrockner

Die Wahl des richtigen Furniertrockners ist ebenso entscheidend. Um die Herausforderungen hoher anfänglicher Holzhärten und variabler Furnierdicken (üblich bei der Hartholzproduktion) zu bewältigen, müssen Trockner Folgendes bieten:

Variable Frequenzregelung (VFC): Die Möglichkeit, Temperatur und Furnierlaufgeschwindigkeit dynamisch anzupassen. Dickere Furniere erfordern geringere Geschwindigkeiten und Temperaturen, um Oberflächenrisse oder innere Spannungen zu vermeiden, während dünnere Platten schneller verarbeitet werden müssen, um ein Übertrocknen zu vermeiden.

Gleichmäßige Wärmeverteilung: Gewährleistet eine gleichmäßige Trocknung des gesamten Furnierblatts und minimiert Verformungen, Risse oder Verfärbungen – Probleme, die die Furnierqualität und die Leistung des nachfolgenden Produkts beeinträchtigen.

Balance zwischen Qualität und Effizienz

Für europäische Furnierhersteller steht viel auf dem Spiel: Unzureichende Trocknung führt zu Ausschuss, Nacharbeit und Kundenunzufriedenheit, während effizientes, präzises Trocknen den Produktwert und die Betriebsrentabilität steigert. Durch die Priorisierung von auf den Wärmebedarf abgestimmten Kesseln und Trocknern mit VFC-Fähigkeiten können Hersteller die Komplexität der Furniertrocknung meistern und ihren Wettbewerbsvorteil auf den Weltmärkten sichern.

Zusammenfassend lässt sich sagen, dass europäische Harthölzer zwar spezielle Trocknungsverfahren erfordern, das Verständnis des Zusammenspiels von Feuchtigkeitsgehalt, Energiebedarf und Gerätefunktionalität den Herstellern jedoch dabei hilft, optimale Ergebnisse zu erzielen.