Wie die Leistung eines Thermoöl-Heizgeräts die Trocknerleistung bestimmt

Das Herzstück der Trocknung: Wie Thermoölheizungen die Trocknerleistung bestimmen

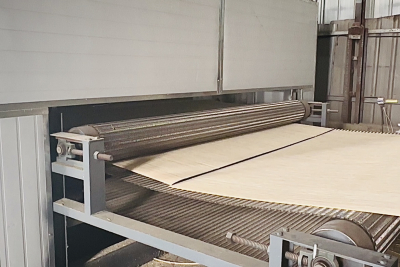

In der industriellen Trocknung, wo es darum geht, Materialien wie Holz, Lebensmittel oder Mineralien effizient zu entfeuchten, gilt ein Prinzip: Wärme ist der entscheidende Faktor. Der gesamte Trocknungsprozess ist im Kern ein komplexer Wärmeaustausch. Die Kapazität eines Trockners hängt nicht nur von seiner Größe ab, sondern auch von seiner Fähigkeit, ausreichend Wärmeenergie zur Verdunstung des Wassers aus dem Material zuzuführen. Im Zentrum dieses entscheidenden Prozesses steht eine Schlüsselkomponente: der Thermoöl-Wärmetauscher. Man kann ihn sich als das Herzstück des Trocknungssystems vorstellen. Wie das Herz lebensspendendes Blut in den Körper pumpt, so leitet der Wärmetauscher die notwendige Wärme in den Furniertrockner. Die Menge der effektiven Wärme, die er liefern kann, bestimmt direkt die maximale Entfeuchtungsleistung der Maschine und damit ihren Produktionsertrag.

Die grundlegende Rolle der Wärme beim Trocknen

Um zu verstehen, warum der Wärmetauscher so wichtig ist, müssen wir zunächst betrachten, was die Furniertrocknung genau beinhaltet. Trocknen bedeutet nicht einfach nur, heiße Luft auf eine feuchte Oberfläche zu blasen. Es erfordert die Zufuhr von genügend Energie, um die molekularen Bindungen des Wassers im Material aufzubrechen und flüssiges Wasser in Dampf umzuwandeln. Dieser Phasenübergang benötigt eine erhebliche Menge an Energie, die sogenannte Verdampfungswärme. Die Verdampfung von einem Kilogramm Wasser verbraucht eine beträchtliche und festgelegte Menge an thermischer Energie.

Folglich wird die Produktionsleistung eines Trockners grundlegend durch die Menge an nutzbarer Wärme bestimmt, die pro Zeiteinheit auf das Material übertragen werden kann. Um mehr Material pro Stunde zu trocknen, muss mehr Wärme pro Stunde zugeführt werden. Dieses grundlegende thermodynamische Gesetz ist unumstößlich. Jede Einschränkung der Wärmezufuhr führt unmittelbar und direkt zu einer Begrenzung der Produktionskapazität.

In einem Wärmeträgeröl- (oder Wärmeträgerflüssigkeits-)Heizsystem breitet sich die Wärme entlang einer bestimmten Kette aus. Diese Kette veranschaulicht die zentrale Rolle des Wärmetauschers:

Die Wärmequelle: Ein Brenner (mit Gas, Öl oder Biomasse) oder eine elektrische Heizung erzeugt Wärme durch Erhöhung der Temperatur des Thermoöls.

Der Wärmeträger: Das Thermoöl dient als effizienter, hochtemperierter Flüssigkeitsträger, der Wärme von der Quelle zum Verbrauchsort transportiert.

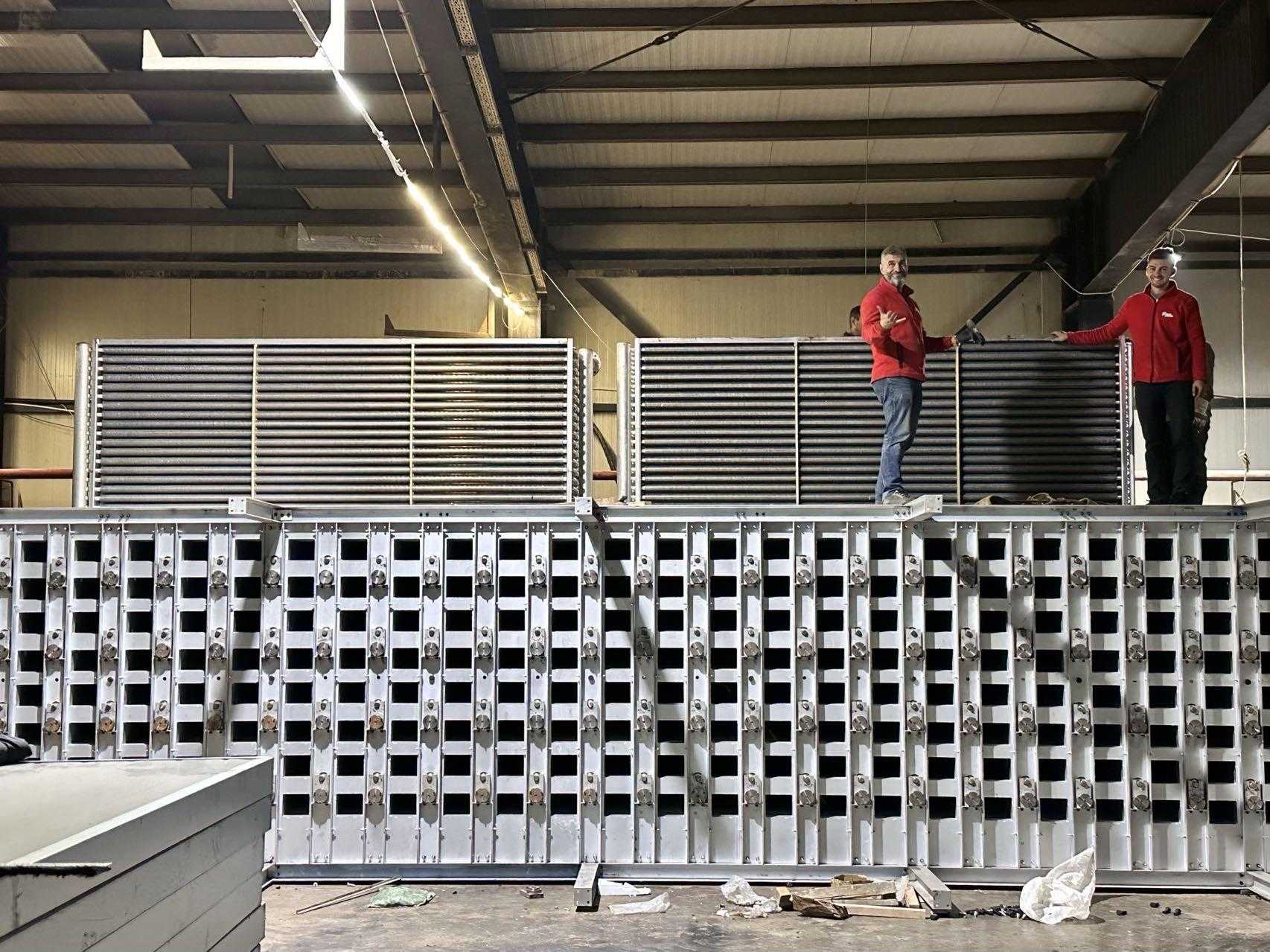

Der Wärmetauscher: Dies ist die kritische Schnittstelle, an der die Wärme schließlich an den Trocknungsprozess übertragen wird. Das Thermoöl strömt durch Rohre im Inneren des Wärmetauschers, während Umgebungsluft über diese heißen Rohre geblasen wird. Die Luft wird erhitzt und wird zum heißen, trockenen Medium, das in den Trocknerschrank gelangt.

Daher hängen Temperatur, Volumen und gesamte thermische Energie der in den Furniertrockner einströmenden Heißluft vollständig von der Leistung des Wärmetauschers ab. Das System ist nur so stark wie sein schwächstes Glied. Ein leistungsstarker Brenner ist nutzlos, wenn der Wärmetauscher die erzeugte Wärme nicht effizient an die Luft abgeben kann.

Wie ein defekter Wärmetauscher die Produktion lahmlegt

Die negativen Auswirkungen eines minderwertigen Wärmetauschers manifestieren sich auf verschiedene Weise, wobei jede einzelne einen Engpass darstellt, der die Produktion drosselt.

Szenario 1: Geringe Wärmeübertragungseffizienz (z. B. aufgrund von Ablagerungen oder mangelhafter Konstruktion)

Das Symptom: Die Eintrittstemperatur des Thermoöls ist hoch (gemessen vom Regelsystem), die Austrittstemperatur der erwärmten Luft jedoch enttäuschend niedrig. Dies deutet auf einen mangelhaften Wirkungsgrad hin.

Die Folge: Die entstehende Heißluft hat eine niedrigere Temperatur und somit eine geringere Wärmekapazität (niedrigere spezifische Enthalpie). Trifft diese energieärmere Luft auf das feuchte Material, kann sie die Feuchtigkeit nicht schnell verdunsten lassen. Um den erforderlichen Restfeuchtegehalt zu erreichen, muss das Material länger im Trockner verbleiben. Dieser verlängerte Trocknungszyklus führt direkt zu einer geringeren Produktivität pro Stunde.

Szenario 2: Unzureichende Wärmeübertragungskapazität (z. B. zu kleine Fläche oder geringer Öldurchfluss)

Das Symptom: Die Lufttemperatur erreicht möglicherweise den gewünschten Sollwert, aber die GesamttemperaturMengeDie verfügbare Wärmemenge ist unzureichend. Es ist wie eine sehr kleine, aber sehr heiße Flamme.

Die Folge: Das System kann nicht genügend Wärmeenergie bereitstellen, um eine große, kontinuierliche Zufuhr an feuchtem Material zu verarbeiten. Der Trockner wird nicht ausreichend mit Wärme versorgt. Teile des Materials erhalten möglicherweise nicht genügend Wärme, was zu unvollständiger und ungleichmäßiger Trocknung führt. Dies begrenzt nicht nur die maximal erreichbare Leistung, sondern kann auch erhebliche Probleme bei der Qualitätskontrolle verursachen, da einige Chargen übertrocknet und andere feucht bleiben.

Szenario 3: Das kritische Gleichgewicht zwischen Temperatur und Luftstrom

Die zum Trocknen benötigte Gesamtwärme (Q) lässt sich durch folgende Formel vereinfachen:

Q = Luftvolumenstrom × Spezifische Wärmekapazität der Luft × (Heißlufttemperatur - Umgebungstemperatur)

Um die Produktion zu steigern, muss die gesamte Wärmezufuhr (Q) erhöht werden. Dies kann erreicht werden durch:

Erhöhung der Warmlufttemperatur.

Erhöhung des Luftdurchsatzvolumens.

Oder beides.

Ein ineffizienter Wärmetauscher führt jedoch zu einer ungünstigen Situation. Versucht man, den Luftstrom zu erhöhen, um mehr Wärme abzuführen, sinkt die Ausblastemperatur aufgrund des begrenzten Wärmeaustauschs deutlich. Umgekehrt lässt sich bei dem Bestreben, eine hohe Temperatur zu halten, der Luftstrom nicht ausreichend erhöhen, um die Wärme über ein größeres Materialvolumen zu verteilen. Ein effizienter Wärmetauscher ist präzise konstruiert, um das optimale Gleichgewicht zwischen hoher Lufttemperatur und hohem Luftvolumenstrom zu finden und so die gesamte nutzbare Wärmeleistung (Q) zu maximieren. Ein ineffizienter Wärmetauscher kann dieses Gleichgewicht nicht erreichen und setzt damit der Produktionskapazität eine Grenze.

Fazit: Der Kern der Sache

Zusammenfassend lässt sich sagen, dass die Produktionskette klar und unerbittlich ist:

Wärmequelle → Thermoöl → Wärmetauscher → Heißluft → Material (Feuchtigkeitsverdunstung) → PRODUKTION

Fällt der Wärmetauscher – das Herzstück des Systems – aus, leidet der gesamte Betrieb. Die Folgen sind unausweichlich: langsamere Trocknungsgeschwindigkeit, höherer Energieverbrauch pro Produkteinheit, geringere Stundenleistung und schwankende Produktqualität.

Die vorausschauende Wartung des Thermoöl-Wärmetauschers ist daher nicht nur eine technische Aufgabe, sondern eine grundlegende Geschäftsstrategie zur Maximierung von Produktivität und Rentabilität. Regelmäßige Reinigung zur Vermeidung von Ablagerungen, die sorgfältige Überwachung der Temperaturdifferenz zwischen Thermoöl und Abluft sowie die Sicherstellung eines optimalen Ölflusses sind unerlässlich, um die optimale Leistung dieser wichtigen Komponente – und damit Ihres gesamten Trocknungsprozesses – zu gewährleisten.