Wie wird Sperrholz hergestellt?

Der Anfang: Baumstämme rollen mit großen Träumen an

Die richtigen Holzscheite auswählen

Alles beginnt mit Baumstämmen, die wie riesige Bleistifte gestapelt angeliefert werden. Die Arbeiter wählen aus:

· Birke für starkes und formstabiles Birkensperrholz

· Beliebt wegen des geringeren Gewichts

· Eukalyptus für dichte Festigkeit

Wir verspüren in dieser Phase einen kleinen Nervenkitzel, denn wir können uns bereits vorstellen, wie viele Sperrholzplatten aus jedem einzelnen Stamm gewonnen werden. Die besten Stämme ergeben ein glatteres Furnierblatt und eine insgesamt bessere Furnierqualität.

Die Baumstämme werden auf die gewünschte Größe zugeschnitten.

Das Sägewerk schneidet die Stämme auf die richtige Länge zu. Lange Stämme ergeben lange Furniere und weniger Verbindungsstellen, was die Qualität des Endprodukts verbessert. Kurze Stämme funktionieren zwar auch, sind aber etwas störrisch und benötigen mehr Aufmerksamkeit.

Arbeiter zersägen die Baumstämme mit riesigen Sägen. Die Maschinen dröhnen, aber sie schneiden schnell. Die zugeschnittenen Stämme rollen fast so, als wüssten sie ihr Schicksal, auf die Schälanlage zu.

Schälen: Der Stamm zerfällt in dünne Schichten.

Erhitzen für glattes Schälen

In Sägewerken werden die Holzscheite in Heißwasserbecken weichgekocht. Durch die Erwärmung lässt sich das Holz sauber schälen und bildet glattere Furnierblätter. Kalte Holzscheite splittern und stoßen ab, daher spart warmes Holz allen Beteiligten Zeit.

Die magische Drehmaschine

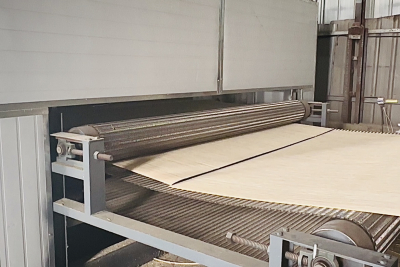

Holzstämme drehen sich auf einer Schälbank. Ein langes Messer schneidet sie in dünne Schichten. Der Stamm rotiert, das Messer gleitet, und ein durchgehendes Furnierband rollt sich wie eine riesige Holznudel ab. Wir können uns daran nie sattsehen.

Das lange Band läuft auf einem Förderband ab. Zu diesem Zeitpunkt transportiert das Furnier viel Feuchtigkeit. Diese zusätzliche Feuchtigkeit muss entfernt werden, wenn wir das Trocknen des Furniers überspringen, wodurch sich das gesamte Sperrholzprodukt verzieht und ruiniert.

Trocknung: Das Herzstück von stabilem Sperrholz

Trockenfurnier ist wichtig

Die Trocknung ist von entscheidender Bedeutung. Feuchtigkeit verursacht Defekte und beeinträchtigt die Haftung. Nasses Furnier riecht zudem unangenehm, was alle Mitarbeiter im Werk verärgert.

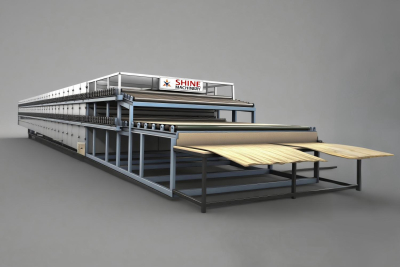

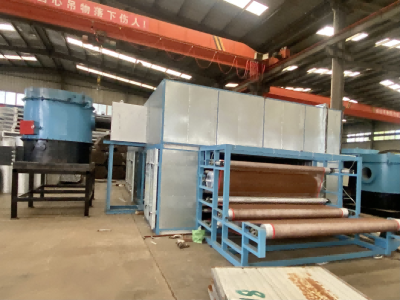

Hier kommt unsere Furniertrocknungsmaschine ins Spiel. Wir haben sie entwickelt, um feuchte Furnierplatten in trockenes Furnier mit gleichmäßiger Restfeuchte zu verwandeln. Dieser Schritt legt den Grundstein für die Furnierqualität. Glatte, formstabile Paneele entstehen durch perfekte Feuchtigkeitskontrolle.

Wie der Trockner mit Furnier umgeht?

Im Trockner strömt heiße Luft über das Furnier. Die Furnierblätter bewegen sich vorwärts, während die Hitze die Feuchtigkeit entzieht. Sensoren überwachen die Temperatur. Die Luftzirkulation bleibt konstant. Wir sorgen für gleichbleibende Bedingungen, damit jedes Furnierblatt für den nächsten Bearbeitungsschritt bereit ist.

Das Trocknen erfordert Geschick. Zu viel Hitze versengt das Furnier. Zu wenig Hitze führt zu Feuchtigkeitseinschluss. Wir streben stets die optimale Temperatur an.

Sortierung: Deckfurniere oder Kernfurniere

Gesichtsveneers – Schritt nach vorn

Sobald die Furniere getrocknet sind, sortieren die Arbeiter sie nach Festigkeit und Aussehen. Die besten Stücke werden zu Deckfurnieren. Sie glänzen mit feiner Maserung und sauberer Textur. Manchmal streichen wir mit der Hand darüber und denken: Wow, das würde sich gut auf einem Küchenschrank machen.

Kernfurniere stützen die Mitte

Geringere Qualitäten werden zu Kernfurnieren. Sie bleiben zwar verborgen, aber die gesamte Platte ist auf sie angewiesen. Starke Kernschichten erhöhen die Festigkeit und reduzieren die Durchbiegung. Sie sehen vielleicht nicht besonders edel aus, leisten aber die Hauptarbeit.

Montage: Der Sperrholz-Sandwichbau beginnt

Auftragen des Klebers

Die Arbeiter tragen Klebstoff auf die Furniere auf. Sie stapeln die Schichten wie ein Sandwich übereinander:

· Oberflächenfurnier

· Kernfurniere in der Mitte

· Eine weitere Frontfurnierschicht am Boden

Jede Furnierschicht verläuft quer zur Maserung der darunterliegenden Schicht. Dieses kreuzförmige Muster verhindert ein Verziehen.

Vorpressprüfungen

Vor dem Heißpressen führen wir Schnellkontrollen durch. Wir richten alles aus. Wir stellen sicher, dass die Schnittkanten gerade bleiben. Wir überprüfen die Kernabdeckung. Eine saubere Ausrichtung verhindert innere Hohlräume und sorgt für glatte Sperrholzplatten.

Pressen: Wärmekompression und reine Kraft

Die Boulevardpresse übernimmt das Kommando

Der beladene Stapel gelangt in die Heißpresse. Hitze, Druck und Zeit verbinden die einzelnen Lagen zu einer einheitlichen Struktur. Die Kraft ist spürbar. Die Presse schließt sich langsam und verriegelt dann. Der Klebstoff wird tief in die Fasern gepresst.

Im Inneren der Presse steigt die Temperatur. Der Druck erhöht sich. Die Schichten verbinden sich. Oft halten wir den Atem an, obwohl wir wissen, dass die Presse nicht explodieren wird. Es fühlt sich trotzdem an wie kontrolliertes Chaos.

Kühlung für Stabilität

Nach dem Pressvorgang kühlt das Panel ab. Durch die Abkühlung wird alles fixiert. Heiße Panels bleiben flexibel, daher lassen wir sie wie frisches Brot etwas ruhen.

Oberflächenbearbeitung: Von der Rohplatte zum Endprodukt

Präzise auf Maß zuschneiden

Die Säge schneidet die Kanten ab. Jedes Paneel muss präzise zugeschnitten werden. Unebene Kanten bringen die Bauarbeiter zum Fluchen. Wir möchten zufriedene Bauarbeiter, deshalb schneiden die Sägen millimetergenau zu.

Schleifen für eine glatte Oberfläche

Durch das Schleifen wird eine raue Oberfläche geglättet. Sie ist nun bereit zum Lackieren, Beschichten oder für jegliche Art von Dekoration. Wenn wir mit den Händen über ein frisch geschliffenes Brett streichen, verspüren wir einen kleinen Anflug von Stolz.

Einstufung und Inspektion

Die Inspektoren achten auf:

· Leere

· Risse

· Verziehen

· Oberflächenunreinheiten

Hochwertige Paneele werden für Premiummärkte verpackt. Paneele minderer Qualitäten werden für Bauprojekte verwendet, bei denen die Festigkeit wichtiger ist als das Aussehen.

Das Endprodukt verlässt das Werk

Stapelweise Sperrholzplatten werden mit Gabelstaplern abtransportiert. Jedes fertige Produkt trägt die gesamte Geschichte in sich. Wenn wir die Lkw abfahren sehen, wissen wir, dass der Kreislauf mit dem nächsten Stamm von neuem beginnt.

Wo unsere Arbeit in die Geschichte passt

Wir bauen Maschinen, die den Trocknungsprozess steuern. Ohne optimale Trocknung scheitert jeder weitere Arbeitsschritt. Eine gleichmäßige Feuchtigkeit verbessert die Haftung, steigert die Furnierqualität und verhindert, dass sich die Kernfurniere ablösen.Jede von uns gebaute Furniertrocknungsanlage wird mit größter Sorgfalt behandelt. Wir wollen einen reibungsloseren Betrieb der Sägewerke. Wir wollen die Sicherheit unserer Mitarbeiter gewährleisten. Wir wollen, dass jede einzelne Furnierplatte über Jahrzehnte hinweg fest sitzt.Jedes Mal, wenn wir eine neue Maschine testen, verspüren wir dieses leise Gefühl der Zufriedenheit. Wir wissen, dass eine stabile Trocknungsanlage ein ganzes Sperrholzwerk verändern kann.

Der gesamte Prozess in einer Kurzübersicht

Vom Protokoll zum Panel

1. Aussagekräftige Protokolle auswählen

2. Holzstämme auf die gewünschte Größe zuschneiden.

3. Warme Holzscheite zum Schälen

4. Furnierbänder abziehen

5. Das Furnier auf dem Förderband bewegen.

6. Furnier bei kontrollierter Hitze trocknen

7. In Deckfurniere und Kernfurniere sortieren

8. Klebstoff auftragen.

9. Dünne Schichten kreuzweise übereinander schichten

10. Den Stapel heiß pressen

11. Kühlpaneele

12. Zierblenden

13. Sandpaneele

14. Prüfen und bewerten

15. Versenden Sie das Endprodukt

Jeder Arbeitsschritt verleiht dem Sperrholz, das Sie in die Hände bekommen, zusätzliche Festigkeit, Stabilität und Charakter.

Schlussbetrachtung: Die Kunst hinter jedem Blatt

Wir glauben, dass Sperrholz mehr Geschichte, Emotionen und technisches Know-how in sich trägt, als die meisten Menschen annehmen. Wir erleben den gesamten Kreislauf hautnah. Rohe, ungeschliffene Baumstämme werden angeliefert und verlassen die Produktion als robuste, zuverlässige Platten, die Häuser, Möbel, Schiffe, Bühnen und im Grunde alles, was man sich vorstellen kann, tragen.Wenn Sie das nächste Mal ein Bedienfeld in den Händen halten, denken Sie an die vielen Schichten darin. Denken Sie an die Hitze, den Druck, die Präzision und natürlich an die Menschen, die im Hintergrund arbeiten, um alles zusammenzubringen. Wir schätzen uns glücklich, Tag für Tag Teil dieser Geschichte zu sein.