Automatisierung erreicht neue Dimensionen bei der Furniertrocknung

Die Holzverarbeitungsindustrie erlebt einen tiefgreifenden Wandel, da die Automatisierungstechnologie traditionelle Produktionslinien grundlegend verändert. Im Zentrum dieser Entwicklung steht der Furniertrockner, eine Schlüsselkomponente, deren Betriebsweise sich von arbeitsintensiver Überwachung hin zu weitgehend unbemannter, intelligenter Steuerung wandelt. Moderne, vollautomatische Trocknungssysteme arbeiten heute kontinuierlich mit minimalem menschlichen Eingriff und erfordern lediglich die Überwachung des System-Dashboards durch einen Bediener. Dieser Automatisierungssprung, der von der automatischen Beladung bis zur Stapelung der fertigen Produkte reicht, setzt neue Maßstäbe für Effizienz, Konsistenz und Wirtschaftlichkeit in der Furnierproduktion.

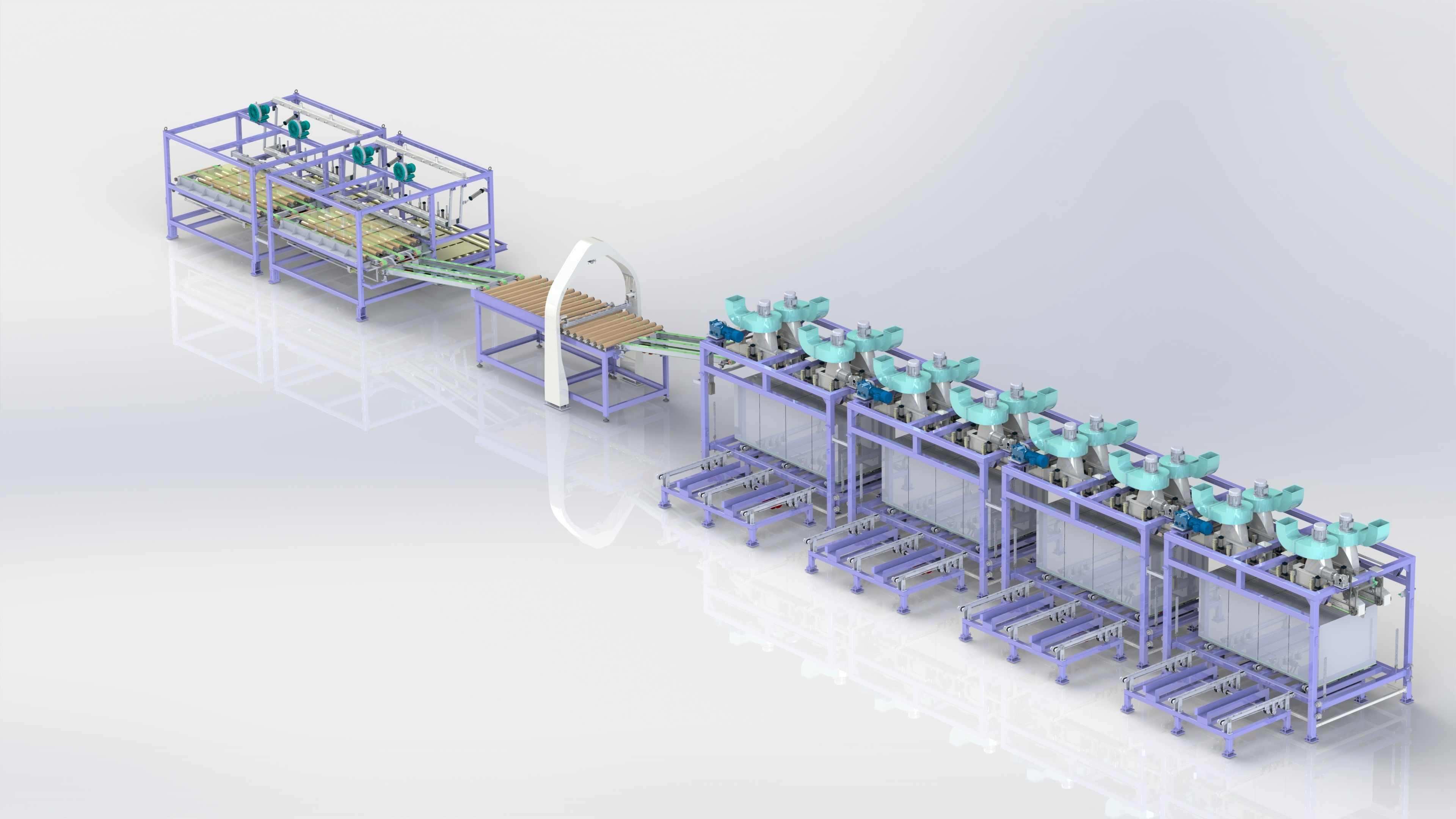

Der Weg zu einem vollautomatischen Holzfurniertrockner basiert auf der nahtlosen Integration mehrerer wichtiger Subsysteme, die jeweils eine spezifische, kritische Funktion ohne manuelle Eingriffe erfüllen. Der Prozess beginnt mit dem automatischen Zuführungssystem. Dieses System nutzt Roboterarme oder Förderbänder mit Präzisionssensoren, um die nassen Furnierblätter schonend und präzise auf den Einlauf des Trockners zu legen. Dadurch entfällt die manuelle Handhabung, die nicht nur zeitaufwändig ist, sondern auch häufig zu Beschädigungen und Fehlausrichtungen der Blätter führt. So wird ein gleichmäßiger und kontinuierlicher Materialfluss in den Trockner gewährleistet.

Im Inneren übernimmt das automatische, frequenzgesteuerte Trocknungssystem (VFD). Es bildet das intelligente Herzstück des Trockners. Anders als ältere Modelle mit festen Einstellungen passt dieses System Temperatur, Lüfterdrehzahl und Förderbandgeschwindigkeit automatisch und in Echtzeit an. Es reagiert auf voreingestellte Parameter und die Rückmeldung von Sensoren in der Trockenkammer und optimiert so die Trocknungskurve für die jeweilige Holzart und Furnierstärke. Diese dynamische Steuerung verhindert sowohl Unter- als auch Übertrocknung und garantiert einen gleichmäßigen Feuchtigkeitsgehalt in allen Furnierblättern bei gleichzeitiger, signifikanter Energieeinsparung.

Parallel zum Trocknungsprozess führt das Feuchtigkeitsmesssystem eine wichtige Qualitätskontrollfunktion durch. Mithilfe von Nahinfrarot- (NIR) oder Hochfrequenzsensoren (RF) scannt es jedes Furnierblatt zerstörungsfrei, sobald es den Haupttrocknungsbereich verlässt. Das System liefert präzise Feuchtigkeitsdaten in Echtzeit, sodass die Trocknersteuerung letzte Anpassungen vornehmen oder Blätter, deren Feuchtigkeit außerhalb des zulässigen Bereichs (typischerweise 6–12 %) liegt, automatisch kennzeichnen kann. Dadurch entfallen die Verzögerungen und Ungenauigkeiten manueller Stichproben.

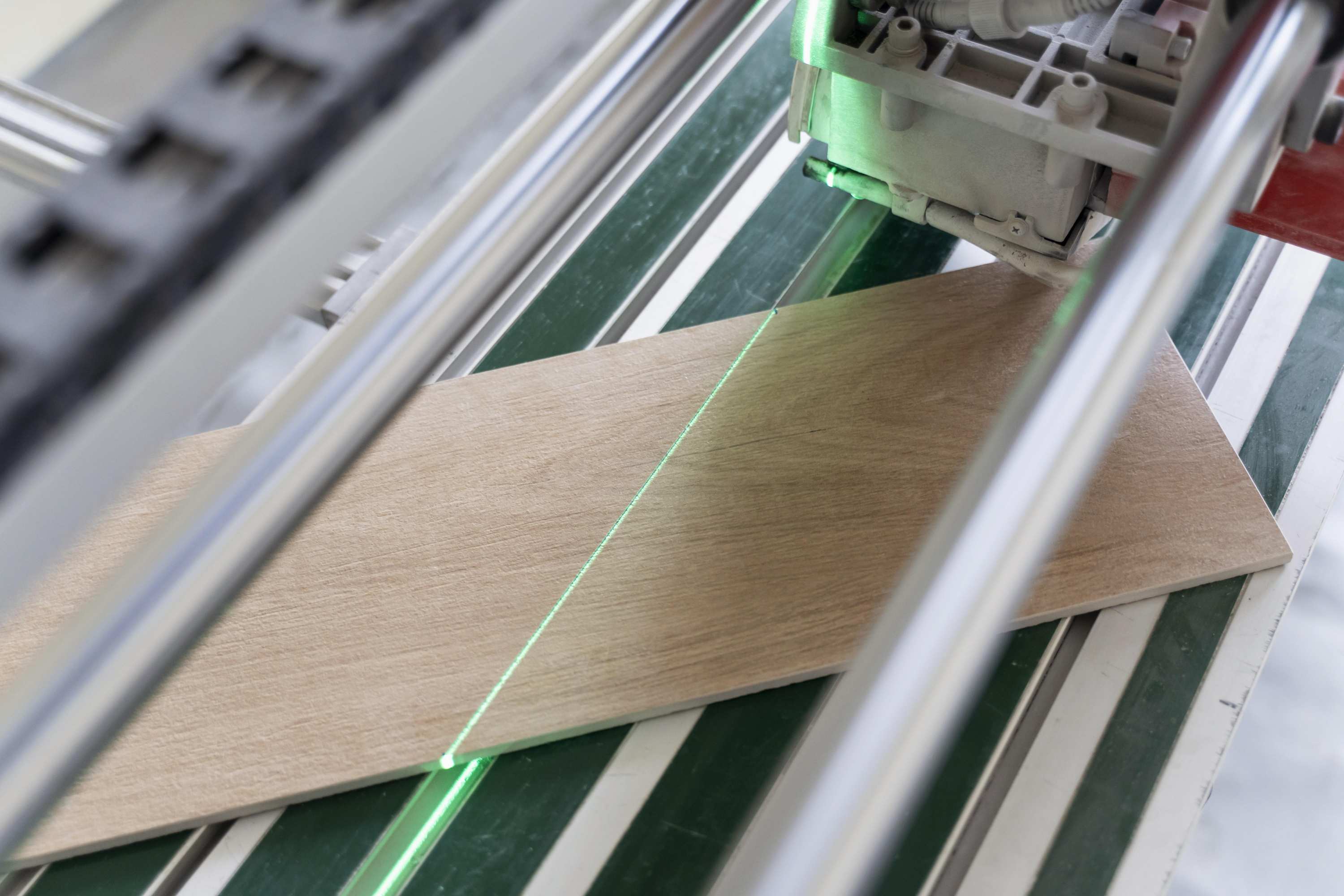

Nach der Feuchtigkeitsmessung bieten visuelle Inspektionssysteme (auch bekannt als Bildverarbeitung) eine zusätzliche Qualitätssicherungsebene. Hochauflösende Kameras erfassen detaillierte Bilder der Oberfläche jedes Furniers. Fortschrittliche Algorithmen analysieren diese Bilder anschließend, um Fehler wie Risse, Astlöcher, Verfärbungen oder unzulässige Maserungen zu erkennen. Furnier minderer Qualität kann automatisch aussortiert oder aussortiert werden. So wird sichergestellt, dass nur Furnier der erforderlichen Güteklasse die weitere Verarbeitung durchläuft, was die Gesamtqualität und den Wert der Endproduktcharge steigert.

Die Automatisierung schließt mit dem automatischen Stapel- und Palettiersystem ab. Nach dem Trocknen, Sortieren und Prüfen werden die Furnierblätter Roboterarmen zugeführt, die sie nach einem vorprogrammierten Muster ordentlich stapeln. Diese Roboter können schwere Lasten präzise handhaben und gleichmäßige, stabile Stapel (oder Pakete) bilden, die anschließend automatisch für Lagerung oder Versand umreift oder verpackt werden. Dadurch entfallen die schwere körperliche Arbeit und die Gefahr von Unordnung beim manuellen Stapeln, und gleichzeitig wird die Lagerfläche optimal genutzt.

Unternehmen wie Shine Machinery sind Vorreiter bei der Integration dieser Technologien in zuverlässige, produktionsreife Lösungen. Die Stärke eines Shine-Furniertrockners liegt nicht nur in den einzelnen Komponenten, sondern in deren ausgeklügelter Integration. Der wahre Automatisierungsgrad zeigt sich in der Kommunikation dieser Subsysteme. In den Systemen von Shine werden die Daten des Feuchtigkeitssensors an die Frequenzumrichtersteuerung zurückgemeldet, wodurch ein geschlossener Regelkreis entsteht, der sich kontinuierlich selbst optimiert. Diese Vernetzung gewährleistet, dass die gesamte Anlage wie ein einziger, intelligenter Organismus arbeitet und so den Durchsatz maximiert und den Ausschuss minimiert.

Die praktischen Vorteile dieses hohen Automatisierungsgrades sind überzeugend. Erstens gewährleistet er eine unübertroffene Konsistenz und Qualität. Durch die Eliminierung menschlicher Fehler im Prozess wird jede Furniercharge nach identischen Standards getrocknet, was für nachfolgende Prozesse wie Laminieren und Pressen unerlässlich ist. Zweitens reduziert er die Arbeitskosten und die Abhängigkeit von Arbeitskräften drastisch. Ein einzelner Bediener kann mehrere Trocknerlinien von einer zentralen Leitwarte aus überwachen und die Produktion steuern, anstatt manuelle Tätigkeiten auszuführen. Dies verbessert auch die Arbeitssicherheit, da die Mitarbeiter nicht mehr hohen Temperaturen und schweren Lasten ausgesetzt sind. Schließlich ermöglicht die Fülle an generierten Produktionsdaten eine präzise Überwachung der Gesamtanlageneffektivität (OEE), eine vorausschauende Wartungsplanung und eine kontinuierliche Prozessverbesserung.

Zusammenfassend lässt sich sagen, dass die Automatisierung der Furniertrocknung keine Zukunftsvision mehr ist, sondern bereits Realität und die Wettbewerbsfähigkeit der Holzwerkstoffindustrie grundlegend verändert. Der Übergang von der manuellen Bedienung zu einem sensorgestützten, selbstregulierenden System stellt einen bedeutenden Fortschritt dar. Für Hersteller ist die Investition in diese Technologie, wie sie beispielsweise die integrierten Lösungen von Shine Machinery bieten, eine strategische Entscheidung, die sich direkt in höherer Produktqualität, geringeren Betriebskosten und einer stärkeren Position auf dem Weltmarkt niederschlägt. Die Zukunft der Furniertrocknung ist automatisiert, datengesteuert und bemerkenswert effizient.