Wie kann ein gleichmäßiger Feuchtigkeitsgehalt in getrockneten Furnierblättern sichergestellt werden?

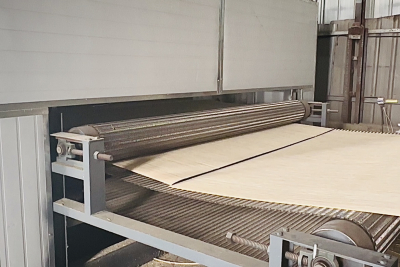

In der weltweiten Furnierverarbeitungsindustrie ist das Erreichen eines konstanten Feuchtigkeitsgehalts in Furnierblättern entscheidend für die Produktqualität, Haltbarkeit und Leistung im Endverbrauch. Kürzlich berichtete ein Kunde aus Peru von einem häufigen Problem in seiner Fabrik: Die getrockneten Holzfurniere, die mit seinem alten Rollenfurniertrockner hergestellt wurden, wiesen häufig Risse und Verwerfungen auf. Dieses scheinbar geringfügige Problem kann den Produktwert erheblich beeinträchtigen – es kann die Haftung bei Laminaten beeinträchtigen, sich bei Möbeln verziehen oder die Dimensionsstabilität bei Dekorplatten verringern. Was also verursacht solche Inkonsistenzen und wie können sie mit moderner Furntrocknungstechnologie behoben werden? Lassen Sie uns das genauer analysieren.

Häufige Ursachen für ungleichmäßige Feuchtigkeit in getrockneten Furnierblättern

Der Fall des peruanischen Kunden ist kein Einzelfall. Vielmehr deckt er sich mit wiederkehrenden Problemen, die bei älteren oder schlecht optimierten Furnierwalzentrocknern beobachtet werden. Hier sind die Hauptursachen:

Ungleichmäßige Trocknerinstallation: Ein grundlegender, jedoch oft übersehener Faktor ist die Installationsstabilität des Trockners. Wenn das Fundament des Rollenfurniertrockners während der Aufstellung nicht richtig nivelliert wird, kann sich die gesamte Maschine während des Betriebs neigen oder verschieben. Diese Fehlausrichtung führt dazu, dass die Rollen – die für den Transport der Furnierblätter entscheidend sind – ungleichmäßig sitzen, was zu einer unregelmäßigen Bewegung der Blätter durch die Trockenkammer führt. Ungleichmäßiger Transport stört die Wärme- und Feuchtigkeitsverteilung, was zu lokaler Übertrocknung (Rissbildung) oder Untertrocknung (Aufquellen) führt.

Falscher Walzenabstand: Bei Furniertrocknern mit mehrschichtigen Walzen (z. B. 4-Schicht-Modellen) schreiben die technischen Standardspezifikationen einen genauen Achsabstand von 330 mm vor. Diese Konstruktion gewährleistet, dass die Furnierblätter reibungslos zwischen den Walzen gleiten, ohne zu klemmen oder abzuweichen. Bei älteren Trocknern ist der Abstand jedoch aufgrund von Verschleiß oder mangelnder Wartung häufig größer. Zu große Lücken führen dazu, dass die Blätter an den Walzenrändern hängen bleiben, wodurch Mikrorisse oder Randverformungen entstehen, die den Feuchtigkeitsverlust an den Rändern beschleunigen – ideale Bedingungen für Rissbildung.

Holzartenspezifisches Trocknungsverhalten: Verschiedene Holzarten speichern Feuchtigkeit unterschiedlich gut. Harthölzer wie Birke oder Gummibaum beispielsweise verdunsten an den Rändern schneller, da sie eine dünnere Zellstruktur und eine stärkere Oberflächenbewitterung aufweisen. Wenn die Ränder schneller trocknen, schrumpfen und ziehen sie sich zusammen, während der dickere, feuchtigkeitsreiche Kern dieser Bewegung Widerstand leistet. Durch diese Spannung entstehen wellenförmige Muster (Riffelung) oder regelrechte Risse – ein Phänomen, das durch ungleichmäßige Trocknungstemperaturen oder Luftströme in veralteten Trocknern noch verschlimmert wird.

Lösungen für gleichmäßige Feuchtigkeit: Die Rolle moderner Walzenfurniertrockner

Diese Herausforderungen sind zwar weit verbreitet, aber keineswegs unüberwindbar. Fortschritte in der Furniertrocknungstechnologie, insbesondere in Systemen von Branchenführern wie Shine Machinery, gehen diese Schwachstellen gezielt an:

Präzise Installation und Fundamentkalibrierung: Die Furnierwalzentrockner von Shine Machinery unterliegen strengen Installationsprotokollen, einschließlich einer lasergesteuerten Fundamentnivellierung, um eine perfekte Walzenausrichtung zu gewährleisten. Dies verhindert einen ungleichmäßigen Plattentransport und garantiert eine gleichmäßige Wärme- und Feuchtigkeitseinwirkung auf jede Platte.

Optimierte Walzenabstandstechnik: Unsere 4-Schicht-Trockner (und individuell konfigurierten Trockner) halten sich strikt an den Achsabstandsstandard von 330 mm. Dies minimiert das Verklemmen der Blätter, verringert Kantenschäden und gewährleistet eine reibungslose, stabile Bewegung – entscheidend für eine gleichmäßige Trocknung.

Intelligente, artspezifische Trocknungssteuerung: Im Gegensatz zu herkömmlichen Systemen sind in den Trocknern von Shine KI-gesteuerte Sensoren integriert, die Feuchtigkeitsgehalt, Temperatur und Luftstrom in Echtzeit überwachen. Bei Holzarten, die zu Kantenrissen neigen (z. B. Gummibaumholz), passt das System die zonenspezifischen Temperaturen automatisch an und senkt die Förderbandgeschwindigkeit, sodass die Kanten in einem auf die Mitte abgestimmten Tempo trocknen. Darüber hinaus empfiehlt unser technisches Team proaktive Maßnahmen, wie z. B. das leichte Besprühen der Kanten von Furnierblättern mit Wasser (6 mm vom Rand entfernt) vor dem Trocknen – eine einfache, aber effektive Methode, um das Trocknen der Kanten zu verzögern und Verziehen zu reduzieren.

Warum sollten Sie sich für Shine Machinery für eine gleichmäßige Furniertrocknung entscheiden?

Wir bei Shine Machinery wissen, dass eine gleichmäßige Feuchtigkeit der Furnierblätter für hochwertige Folgeprodukte unerlässlich ist. Unsere Walzenfurniertrockner sind so konstruiert, dass sie das Rätselraten überflüssig machen: Von der präzisen Installation bis hin zu intelligenten Trocknungssteuerungen ist jede Komponente darauf ausgelegt, Konsistenz zu gewährleisten, Abfall zu reduzieren und den Ertrag zu steigern.

Für Hersteller in Peru, Lateinamerika oder weltweit ist die Aufrüstung auf einen Shine-Furniertrockner nicht nur eine Investition in die Ausrüstung – es ist ein Bekenntnis zu Qualität, Zuverlässigkeit und langfristiger Wettbewerbsfähigkeit.

Erleben Sie den Unterschied, den Präzisionstrocknung macht. Wählen Sie Shine Machinery!