Bildverarbeitungssysteme transformieren die Furniersortierung

In der Holzverarbeitungsindustrie stellt die Sortierung von Furnier – dünnen Holzschichten für Sperrholz, Möbel und Dekorplatten – seit Langem einen Engpass dar. Die traditionelle manuelle Inspektion beruht auf der visuellen Beurteilung von Fehlern wie Rissen, Astlöchern oder Farbunterschieden, doch diese Methode ist langsam, fehleranfällig und ungenau. Hier kommt die Lösung ins Spiel. Vision-Inspektionssystemeintegriert mit FurniertrocknerEine technologische Verbindung, die die Art und Weise, wie Hersteller Qualität sichern, Effizienz steigern und sich an moderne Produktionsanforderungen anpassen, revolutioniert. Dieser Artikel untersucht die Funktionsweise dieser Systeme, ihre Auswirkungen und warum sie im Wettlauf um Industrie 4.0 unverzichtbar werden.

Wie Bildverarbeitungssysteme und Furniertrockner zusammenarbeiten: Ein geschlossener Workflow

Die Synergie zwischen Bildverarbeitungssystemen und Furniertrocknern hängt von einem geschlossener Qualitätskontrollprozess—ein Zyklus aus „Erfassen, Analysieren, Entscheiden und Feedback“, der Rohfurnier mit minimalem menschlichen Eingriff in sortierte Produkte verwandelt. Hier ist eine Aufschlüsselung des Arbeitsablaufs:

1. Bildaufnahme: Präzisionsbildgebung nach dem Trocknen

Nachdem das Furnier den Trockner verlassen hat, wird es über ein Förderband in einen separaten Inspektionsbereich transportiert. Hierhochauflösende Industriekameras(oft in Kombination mit LED-Beleuchtung zur Vermeidung von Schatten) erfassen Bilder aus verschiedenen Winkeln. Fortschrittliche Systeme gehen über sichtbares Licht hinaus: Einige integrieren Nahinfrarotspektroskopie (NIR)zur Messung der Feuchtigkeitsverteilung (entscheidend zur Vermeidung von Verformungen) undLaserscannerum innere Defekte wie Hohlräume oder Fäulnis zu erkennen. Eine 4K-Kamera kann beispielsweise Details von nur 0,1 mm Größe auflösen und stellt so sicher, dass selbst kleinste Risse oder Insektenlöcher nicht übersehen werden.

2. KI-gestützte Analyse: Von Pixeln zur Klassifizierung

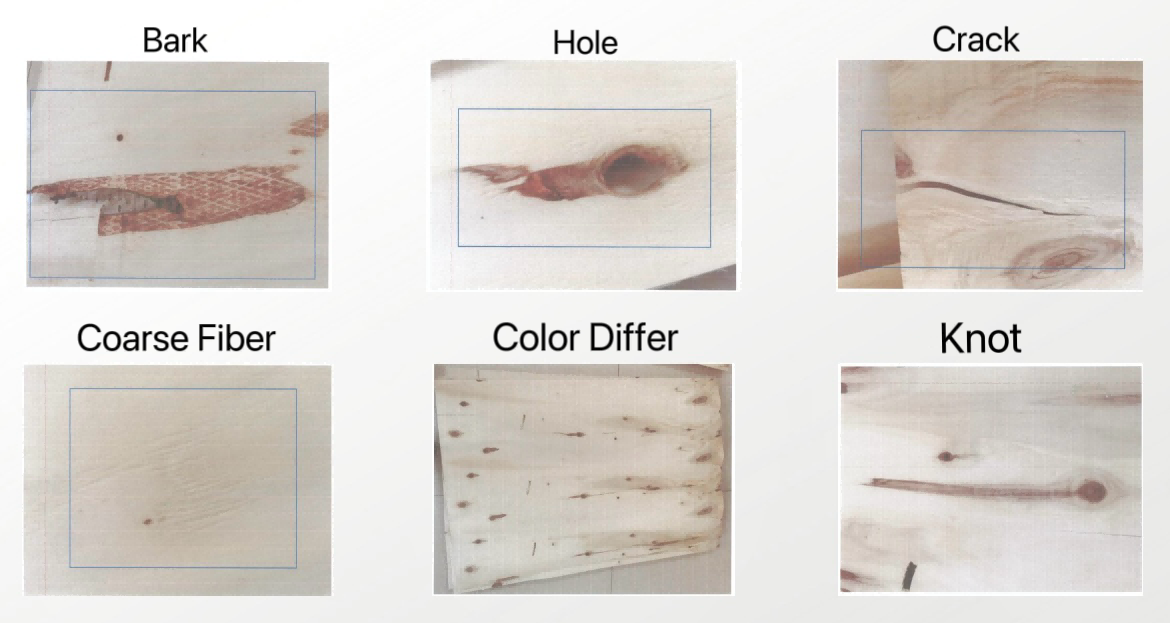

Die aufgenommenen Bilder werden an einen Industriecomputer übertragen, auf demDeep-Learning-Modellewie beispielsweise Convolutional Neural Networks (CNNs). Diese Algorithmen werden anhand Tausender Furnierbilder trainiert, um Muster zu erkennen:

Fehlererkennung: Risse (mittels Kantenerkennungsalgorithmen wie Canny), Knoten (Unterscheidung lebender von toten Knoten mittels Texturanalyse) und Insektenlöcher (morphologische Operationen zur Zählung und Größenbestimmung der Löcher).

Geometrische MessungKalibrierte Kameras messen Länge, Breite und Dicke (Toleranz ±0,1 mm) und berechnen die Verformung anhand von 3D-Punktwolkendaten.

Farb-/TexturgradierungDie HSV-Farbraumanalyse erkennt Farbabweichungen, während Gabor-Filter die Texturhomogenität bewerten, um Schimmel oder Flecken zu kennzeichnen.

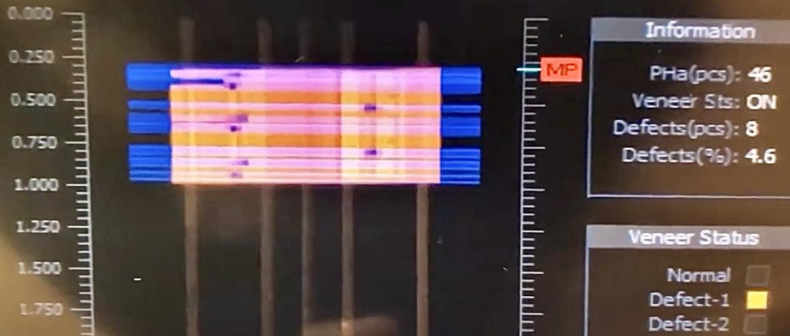

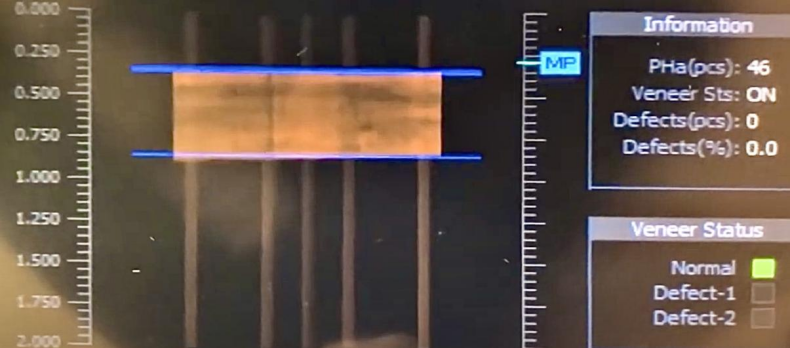

Das System quantifiziert Defekte durch Flächenanteil(z. B. ermöglicht Furnier der Güteklasse A eine Defektabdeckung von ≤ 1 %) undDichte(z.B. ≤3 Knoten pro Quadratmeter), in Übereinstimmung mit Branchenstandards wie der FSC-Zertifizierung oder kundenspezifischen Vorgaben.

3. Entscheidungsfindung und Feedback

Nach der Analyse vergibt das System eine Note (A/B/C oder bestanden/nicht bestanden) und löst folgende Aktionen aus:SortiermechanismenPneumatische Schieber, Roboterarme oder Weichen leiten das Furnier in die vorgesehenen Behälter. Gleichzeitig werden Daten an die SPS (Speicherprogrammierbare Steuerung) des Trockners zurückgemeldet, um Parameter wie Temperatur und Luftstrom in Echtzeit anzupassen. Beispielsweise kann der Trockner bei ungleichmäßiger Feuchtigkeit die Trocknungszeit in bestimmten Bereichen verlängern und so zukünftige Fehler vermeiden.

Detektionsmethoden: Multidimensionale Präzision

Moderne Bildverarbeitungssysteme zeichnen sich durch ihre Fähigkeit aus, Furniere über verschiedene Bereiche hinweg zu prüfen.mehrere Dimensionenum sicherzustellen, dass kein Fehler unentdeckt bleibt:

Erkennung von Oberflächenfehlern

RisseAlgorithmen erfassen die Risslänge und -tiefe und klassifizieren sie als „oberflächlich“ (reparierbar) oder „kritisch“ (auszusortieren).

KnotenDie Texturanalyse unterscheidet lebende Äste (die mit dem umgebenden Holz verschmelzen) von toten Ästen (dunkel, spröde), welche die Klebeverbindungen im Sperrholz schwächen.

InsektenschadenMorphologische Operationen identifizieren Lochcluster und helfen so bei der Sortierung von Furnier für Anwendungen, bei denen die Ästhetik eine geringere Rolle spielt (z. B. Konstruktionssperrholz).

Geometrische und dimensionale Überprüfungen

Kameras messen Furniere anhand strenger Toleranzen: Dicke (0,3–3 mm für die meisten Anwendungen), Geradheit (Verzug ≤ 2 mm pro Meter) und Kantenrechtwinkligkeit. Dies gewährleistet die Kompatibilität mit nachgelagerten Maschinen wie Laminieranlagen oder CNC-Fräsen.

Farb- und Texturkorrektur

Für dekorative Furniere (z. B. Eiche, Nussbaum) werden Systeme verwendetSpektrale BildgebungUm Farbtöne über verschiedene Chargen hinweg anzugleichen. Ein Möbelhersteller benötigt beispielsweise einheitliche „goldene Eichen“-Töne; das System sortiert Furniere außerhalb des vordefinierten Bereichs aus und gewährleistet so die Markenkonsistenz.

Kernvorteile: Warum Hersteller Bildverarbeitungssysteme einsetzen

Die Integration von Bildverarbeitungssystemen in Furniertrockner bietet bahnbrechende Vorteile und löst langjährige Probleme der Branche:

1. Unübertroffene Genauigkeit und Konsistenz

Die manuelle Inspektion erreicht im Durchschnitt eine Genauigkeit von 70–80 %, wobei Ermüdung zum Übersehen von Fehlern führt. Bildverarbeitungssysteme zeichnen sich durch … aus.Genauigkeit von über 95 %Wie die Kunden von Shine Machinery belegen, stieg die Ausbeute an A-Qualitätsfurnier in einem Sperrholzwerk nach der Implementierung von 75 % auf 92 %. Diese gleichbleibende Qualität schafft Vertrauen bei Käufern, die fehlerfreie Produkte fordern.

2. Kostenreduzierung und Arbeitseffizienz

Ein einziges Bildverarbeitungssystem ersetzt 3–5 Inspektoren und senkt die jährlichen Arbeitskosten um 30,000–50.000 (basierend auf Daten chinesischer Fabriken). Außerdem wird Abfall reduziert: Durch das frühzeitige Erkennen von Fehlern vermeiden die Hersteller die Weiterverarbeitung fehlerhafter Furniere und sparen so Rohstoffe und Energie.

3. Datengetriebene Prozessoptimierung

Die Güteklasse, die Art des Defekts und die Lage jedes Furniers werden erfasst. Daraus werden Berichte erstellt, die Trends aufzeigen (z. B. „Im Winter nehmen die Astlöcher aufgrund des langsameren Baumwachstums zu“). Diese Daten dienen dazu, KI-Modelle im Laufe der Zeit zu verbessern und Anpassungen der Trocknungsanlagen zu ermöglichen – beispielsweise die Senkung der Temperatur für empfindliche Baumarten wie Eukalyptus.

4. Flexibilität bei Sonderanfertigungen

Dank modularer Software passen sich Systeme schnell an neue Sortierstandards (z. B. Umstellung von A/B/C auf Premium/Ausschuss) oder Furnierarten (Dicke, Holzart) an. Ein europäischer Hersteller von maßgefertigten Möbeln nutzt diese Flexibilität, um über zehn verschiedene Furniersorten ohne Umrüstung zu verarbeiten.

Auswirkungen in der Praxis: Fallstudien

Zwei Beispiele verdeutlichen den praktischen Nutzen der Technologie:

Europäische FSC-zertifizierte FabrikDas System kennzeichnet automatisch Mängel, die für FSC-Audits relevant sind (z. B. „nachhaltig gewonnenes Holz mit minimalem Abfall“), und reduziert so die Vorbereitungszeit für Audits um 50 %. Es verfolgt außerdem die Ursachen von Mängeln und unterstützt das Werk so bei der Verbesserung seiner Forstwirtschaftspraktiken.

Die Zukunft: Intelligentere, stärker integrierte Systeme

Mit dem Fortschritt von Industrie 4.0 entwickeln sich auch die Bildverarbeitungssysteme weiter:

KI-ModellverfeinerungSelbstlernende Algorithmen passen sich ohne manuelles Nachtraining an neue Fehlertypen an.

Sensorfusion: Kombination von Bildgebung mit Wärmebildgebung (zur Erkennung innerer Spannungen) oder akustischen Sensoren (zum Abhören von Rissen während des Trocknungsprozesses).

Cloud-KonnektivitätDaten aus mehreren Fabriken werden zusammengeführt, um globale Modelle zu trainieren, was auch kleineren Produzenten zugutekommt.

Abschluss

Bildverarbeitungssysteme haben die Furnierklassifizierung von einer subjektiven, arbeitsintensiven Aufgabe in eine datengesteuerter, automatisierter ProzessDurch die Integration in Trockner entsteht ein geschlossener Kreislauf, der nicht nur Furniere sortiert, sondern auch die Trocknungsqualität in Echtzeit verbessert. Für Holzverarbeiter bedeutet dies höhere Ausbeuten, geringere Kosten und die Flexibilität, auf unterschiedliche Kundenwünsche einzugehen – allesamt Kennzeichen eines wettbewerbsfähigen und nachhaltigen Betriebs. Da die Branche zunehmend auf intelligente Fertigung setzt, werden Bildverarbeitungssysteme weiterhin eine führende Rolle spielen und beweisen, dass Präzision und Effizienz mit der ursprünglichen Schönheit der Natur vereinbar sind.