Sperrholzherstellung: Prozesseinblicke

Sperrholz, ein Verbundwerkstoff aus mehreren Furnierschichten, ist für seine Festigkeit, Stabilität und Vielseitigkeit bekannt. Seine Herstellung erfolgt in einem sorgfältigen, wissenschaftlich fundierten Verfahren zur Optimierung der strukturellen Integrität und Leistung. Nachfolgend finden Sie eine detaillierte Aufschlüsselung der wichtigsten Schritte der Sperrholzherstellung mit Schwerpunkt auf technischen Feinheiten und branchenführenden Lösungen.

1. Protokollvorbereitung

Der Prozess beginnt mit der Auswahl hochwertiger Rohstämme – typischerweise Kiefer, Pappel oder Eukalyptus –, die für die Sperrholzproduktion geeignet sind. Die Stämme werden zunächst mit Kreissägen in handliche Längen geschnitten und anschließend in Entrindungs- und Rundungsmaschinen bearbeitet, um Rinde, Äste und Zweige zu entfernen. So entstehen glatte, zylindrische Holzblöcke. Für spezielle Anwendungen werden einige Stämme vor der Verarbeitung gedämpft, um die Holzeigenschaften zu verbessern (z. B. Dichte zu reduzieren oder die Bearbeitbarkeit zu verbessern).

2. Furnierherstellung: Schälen oder Messern

Furniere, die dünnen Holzplatten, aus denen Sperrholzschichten bestehen, werden hauptsächlich nach zwei Methoden hergestellt:

Furnierschälen: Mithilfe von Stammschälern (mit oder ohne Kardanwelle) oder Zahnpressen werden Stämme gegen scharfe Klingen gedreht, um durchgehende, dünne Furniere (Dicke: 0,2–8 mm) abzuschälen. Dieses Verfahren eignet sich ideal für die Großserienproduktion.

Furnierschneiden: Für hochwertiges Sperrholz (z. B. Dekorplatten) schneiden Schneidemaschinen Stämme in dünnere, optisch einheitlichere Furniere, wobei die natürliche Holzmaserung erhalten bleibt.

3. Furniertrocknung: Der entscheidende Qualitätsschritt

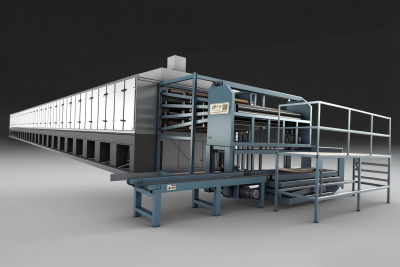

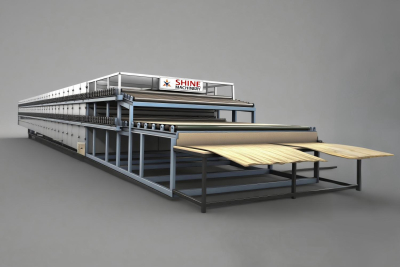

Frisch geschälte Furniere haben einen hohen Feuchtigkeitsgehalt (40–60 %+), der je nach Holzart auf 0–12 % (je nach Holzart) reduziert werden muss, um Verformungen, Risse oder Dimensionsinstabilitäten nach der Produktion zu vermeiden. Industrielle Trocknungssysteme – wie Walzen-, Vertikal- und Maschenband-Furniertrockner – werden eingesetzt, um Temperatur (60–80 °C) und Luftstrom zu regeln und so eine gleichmäßige Feuchtigkeitsreduzierung zu gewährleisten.

Insbesondere die Walzenfurniertrockner von Shine Machinery haben sich als erste Wahl für die Produktion von Furnier der Güteklasse A etabliert. Seit der Gründung im Jahr 2012 hat sich Shine eine starke globale Präsenz aufgebaut und beliefert mit seinen Trocknern Kunden in 23 chinesischen Provinzen und 20 Ländern (darunter Laos, Indonesien, Brasilien, Kongo-Brazzaville, Simbabwe, Rumänien, Südafrika, Russland, die Elfenbeinküste, Malaysia, Vietnam, Myanmar, die Philippinen, Kambodscha, Lettland und Thailand).

4. Furnierbeschnitt & Oberflächenbehandlung

Getrocknete Furniere werden besäumt, um Defekte (z. B. Risse, Äste) zu entfernen und die Kanten auf Standardmaße zu kürzen. Beschädigte Abschnitte werden oft als Kernfurniere wiederverwendet. Anschließend werden Oberflächen geschliffen, um Grate und Unregelmäßigkeiten zu beseitigen und die Glätte zu gewährleisten – entscheidend für hochwertige Furniere (z. B. Deckfurniere für Möbel oder Dekorplatten).

5. Kleben & Zusammenbau

Furniere werden mithilfe automatisierter Leimauftragsgeräte mit Klebstoff (üblicherweise Harnstoff-Formaldehyd oder Phenolharz) beschichtet, wobei die Auftragsstärke an die Furnierdicke angepasst wird. Anschließend werden sie nach dem Prinzip der senkrechten Faserrichtung zusammengesetzt: Hochwertige Furniere (Vorder-/Rückseite) werden auf die Außenlagen gelegt, während Standardfurniere den Kern bilden. Dieser symmetrische Aufbau erhöht die Stabilität und Tragfähigkeit.

6. Kalt- und Heißpressen

Zusammengesetzte Furnierstapel werden zunächst in Kaltpressen vorgepresst, um die Platte zu formen und eine anfängliche Leimhaftung zu gewährleisten. Anschließend werden sie in Heißpressen gegeben, wo hohe Temperaturen (100–150 °C) und Drücke (8–15 MPa) den Klebstoff aushärten und die Schichten zu einer einzigen, starren Platte verbinden. Die Presszeit variiert je nach Plattendicke (typischerweise 5–30 Minuten), um eine vollständige Aushärtung des Klebstoffs und Maßgenauigkeit zu gewährleisten.

7. Nachbearbeitung

Heißgepresste Platten werden beschnitten, um Ecken und Kanten zu entfernen und Standardmaße zu erreichen. Für eine glattere Oberfläche kann zusätzliches Schleifen erfolgen. Einige Produkte werden zur Verbesserung der Ästhetik dekorativ behandelt (z. B. laminiert oder lackiert).

8. Qualitätskontrolle und Einstufung

Bei der Endkontrolle werden die Konsistenz der Dicke, die Ebenheit, die Klebefestigkeit und der Feuchtigkeitsgehalt überprüft. Auf der Grundlage dieser Kennzahlen werden die Panels bewertet (z. B. Premium, Erstklassigkeit, Standard), um die Einhaltung von Industriestandards und Kundenanforderungen sicherzustellen.

Dieser systematische Prozess – eine Kombination aus Präzisionsmaschinen, wissenschaftlicher Kontrolle und qualitätsorientierten Verfahren – erzeugt Sperrholz mit außergewöhnlicher Festigkeit, Stabilität und Anpassungsfähigkeit. Von Möbeln und Baumaterialien bis hin zu Verpackungen bleibt Sperrholz ein Eckpfeiler der modernen Fertigung, angetrieben von Innovationen wie den Trocknungslösungen von Shine Machinery, die sowohl die Effizienz als auch die Produktqualität steigern.